1 项目背景

研发的驼峰车辆减速器健康状态智能监测系统,包括项目背景、必要性、功能需求、关键技术和预期效果等。该系统为全路首创,主要由室内操作终端、电力载波通信网络、采集器三部分构成,实现在减速器设备端直接监测减速器的状态信息,包括控制阀各工作腔气压变化、电磁阀电参数、表示接点信号等。操作终端软件通过分析采集到的状态信息可及时发出故障报警,指导设备维修,使设备维修方式从传统计划修和故障修,升级为状态修,节省人力、财力,提高设备运维水平。

2 项目必要性

由于减速器在现场设备端没有监测手段,维修方式则采用计划修加故障修,人力资源调配难度高。对于设备的健康状态无从量化,只能大致依靠年限判定,有些站场管理偏于保守,更新换代过快,造成资源浪费;有些管理粗放,导致风险水平偏高。减速器维护时间紧张,信息化手段欠缺成为一个突出问题。要解决必须依靠设备状态的信息化和故障诊断的智能化。随着科技的进步,这些工作的实现具备了充分条件。经技术查新,项目所提及设备现场端的减速器健康状况监测属国内首创。

3 项目系统架构

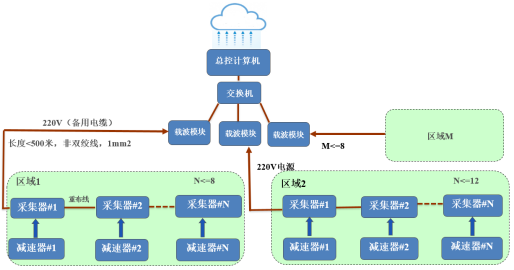

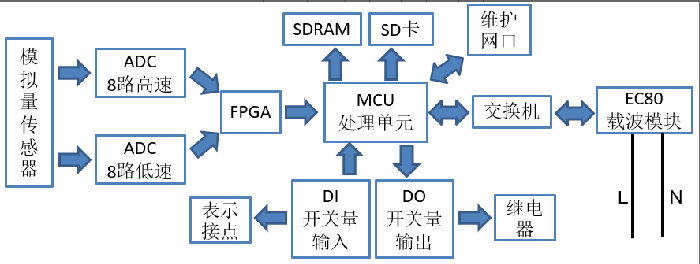

减速器健康状态监测系统总体分为三大部分,见图1。

(1)室内操作终端:存储和分析现场采集的实时数据;用户查询操作;故障报警和发出辅助维修信息;配置和调试功能等。

(2)室内外通信:由交换机和载波模块构成,不同站场根据具体条件,实现的方式有所不同。

(3)采集器:围绕阀箱采集需要的数据,配置了多个气压传感器、电压电流传感器、温湿度传感器等,实现数据采集、临时存储和数据上传。

图1 监测系统总体架构示意图

室内操作终端设在电务维修车间的值班室,提供现场数据和维修指导。

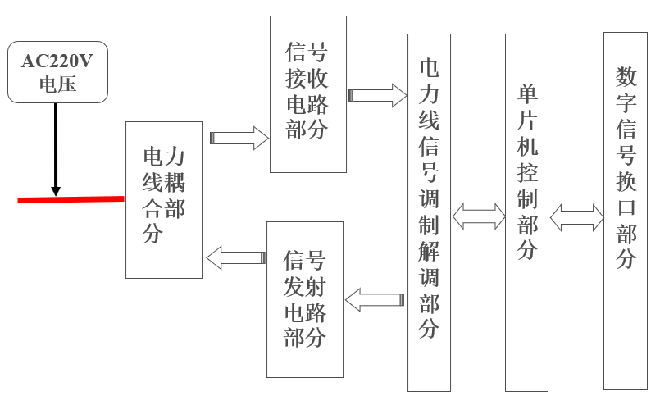

室内操作终端与室外采集器通信通过交换机和载波模块实现,借助既有的控制系统备用电缆,实现电力供应和通信功能,电力载波通信网络可实现多节点挂接以及500米远距离稳定传输,满足监测系统的数据传输需求。见图2。

图2 通信部分结构示意图

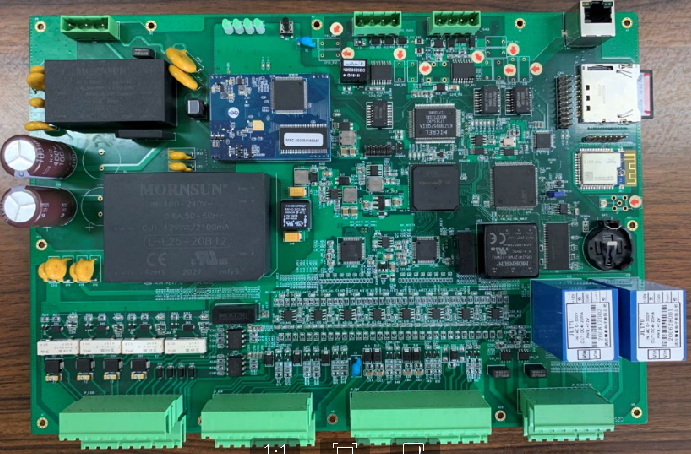

采集器安装在车辆减速器控制阀箱内,是实现系统采集功能的核心硬件。如图3所示为采集器组成,主要功能包括传感器数据采集、临时存储、数据上传以及辅助维修等。传感器主要包括与控制阀各工作腔相连的气压传感器、制动/缓解电磁阀电压电流传感器、制动/缓解表示接点、温湿度传感器等。采集器采用了FPGA并行处理ADC采集到的传感器数据,保证了数据在时间上的同步性,使得数据中所包含的时间信息也可用于后续分析中,比如动作时间计算等。

图3 采集器结构示意图

4 核心技术

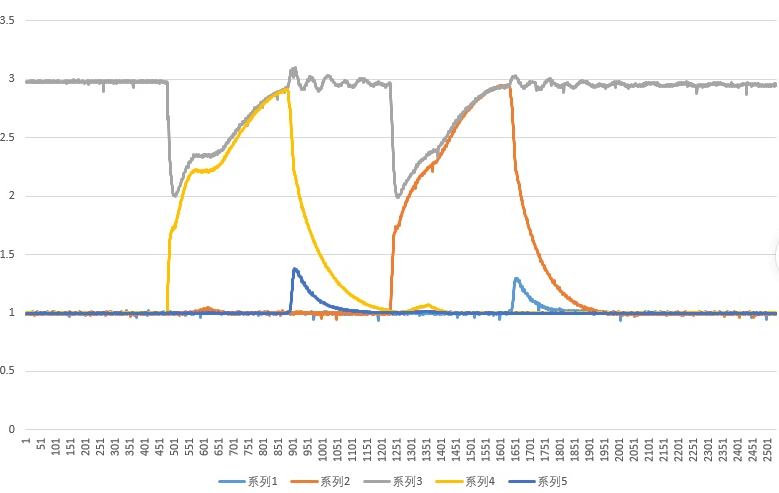

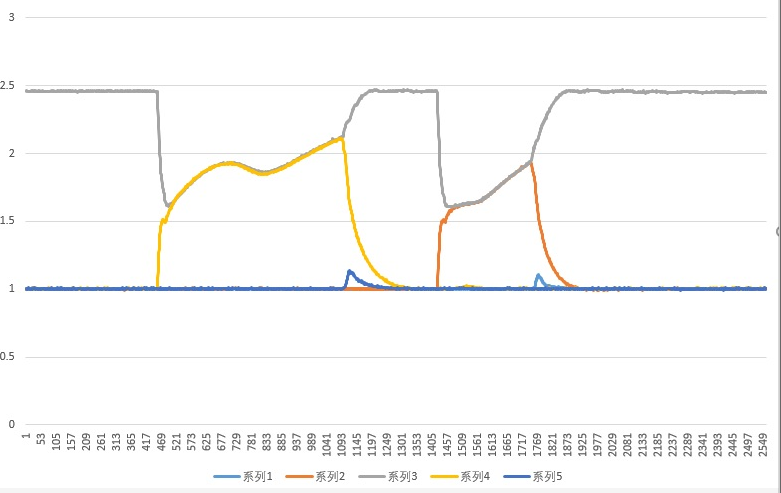

4.1 控制阀气压监测

采集器输入包括制动/缓解表示接点、5个气压传感器、制动/缓解电磁阀电流传感器(指令电流主要作为计时触发和终止信号)等,采集器实物见图4。技术方案的核心思路是,控制阀5个接口位置高频采集的气压数据,不同的工况下其数据特征是不同的,而且每种工况下数据特征是稳定的、可重复的,因此可以将该数据特征作为判断工况状态的依据。这是一个重要的创新点,经多次验证,测试数据理想,该方案可行。

图4 减速器控制阀监测模块

该模块可以实时采集控制阀的气压变化曲线和动作时间等关键数据,既为后期人工智能AI诊断提供大量实时动态数据,也为维修人员直接判断减速器关键参数提供依据,以便初步判断减速器的健康状态。

5 试验效果

目前已经完成的研发和试验测试结果表明,实现了系统的设计预期,具备相关功能。具体的内容包括:

该系统成熟后,可实现以下功能: